Приспособление для вырезки прокладок

Приспособление для вырезки прокладок из паронита толщиной до 3 мм

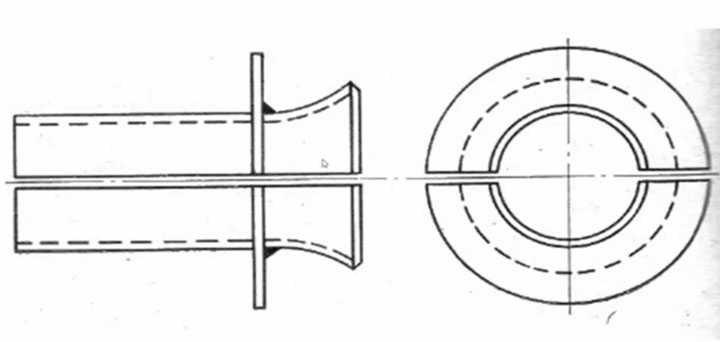

Приспособление для вырезки прокладок состоит ич корпуса, оканчивающегося конусом Морзе № 4, линейки и двух роликовых ножей один из них служит для вырезки внутренней окружности, а другой — наружной. В зависимости от размеров вырезаемой прокладки роликовые ножи легко перемещаются и закрепляются на линейке.

На рис. 69 показано приспособление для вырезки прокладок с

Приспособление для вырезки прокладок на сверлильном станке. Приспособление (рис. 56.6) предназначено для одновременной вырезки внутреннего и внешнего контуров прокладки. Расстояние между роликами регулируется сменными втулками.

Для изготовления круглых прокладок из различных материалов (картона, паранита, резины и т. п.) применяют простое приспособление (рис. 39), состоящее из конуса Морзе, через прорезь которого пропущена и приварена к концу линейка с делениями. По линейке передвигаются два ползуна с ножами на хомутиках. Один нож служит для резки по внешней, а другой—по внутренней окружности прокладки. При помощи такого приспособления можно вырезать прокладки с наружным диаметром до 250 мм. По этому же принципу можно изготовить приспособление для вырезки прокладок диаметром до 800 мм.

При сборке компрессора рекомендуется широкое использование специального инструмента и приспособлений приспособления для вырезки прокладок, динамометрические ключи, шпильковерты и т. п.

Приспособление для вырезки прокладок

На рис. 2.1, д показано ручное приспособление для вырезки прокладок различных размеров. Такое приспособление позволяет изготовлять прокладки высокого качества (Стерлитамакское ПО Каустик ).

Основные технические данные максимальный наружный диаметр вырезаемой прокладки 400 мм, максимальная толщина вырезаемой прокладки 3 мм. Габариты длина 420 мм высота 165 мм, ширина 35 мм вес 3 кг. Приспособление для вырезки прокладок поставляется с приложением двух ком>плектав запасных роликовых ножей. Разработано ЦКБ Главэнергостроя.

В объединении предложено приспособление для вырезки прокладок (см. рисунок). Оно состоит из шпинделя, который закрепляют в сверлильном станке. В качестве резцоз использован баббит, наваренный на

Смотреть страницы где упоминается термин Приспособление для вырезки прокладок: Технология ремонта химического оборудования (1981) —

Справочник по специальным работам Технологические трубопроводы промышленных предприятий Часть 2 (1964) —

статьи / МЕТОДЫ ИЗГОТОВЛЕНИЯ ПРОКЛАДОК

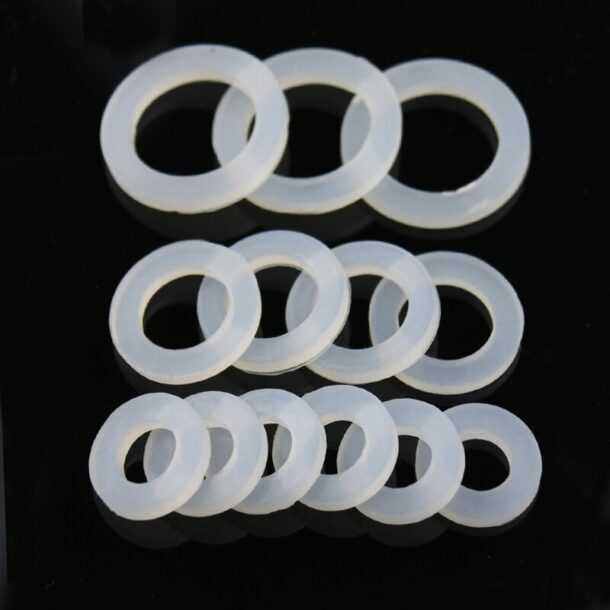

Все уплотнительные прокладки можно подразделить по форме на плоские и объемные. Это принципиально как для материала, из которого они изготавливаются, так и для способа, которым они изготавливаются.Плоские прокладки в основном изготавливаются из листовых материалов (резины, паронита, пластика, кожи) методом вырубки при помощи штампа, вырубке при помощи штанцевого ножа, вырезки при помощи кругового ножа и вырезки прокладок при помощи лазера.Объемные прокладки изготавливаются методами: термоформования из ПВХ-пластикатов и вулканизации из сырой резины и сырой силиконовой резины. В отдельных случаях эти способы изготовления так же применимы и к плоским прокладкам.

1. Вырубка при помощи штампа.

Штамп достаточно сложный и дорогой инструмент, состоящий из множества деталей исполненных с высокой степенью точности. Причем, чем сложнее деталь, которую необходимо вырубить, тем сложнее сам штамп и как следствие стоимость его изготовления. Для штамповки помимо штампа необходимо иметь пресс, на который он будет устанавливаться, что также удорожает такое производство. Здесь надо учитывать и размеры самой прокладки, чем больше ее размер, тем больше вес штампа и мощность пресса, Однако штамповка деталей при помощи штампа, операция высокоскоростная и соответственно очень дешевая. Исходя из этого, можно сделать вывод, что штамповка применима к изделиям достаточно несложным по форме, в случае если выпуск данных деталей будет осуществляться на протяжении длительного периода времени, средними или большими партиями. Но наиболее данный способ изготовления подходит для массового производства.

2. Вырубка при помощи штанцевых ножей.

Такой способ изготовления похож на вырубку при помощи штампа и здесь тоже требуется пресс, но инструмент значительно проще и дешевле. Операция по вырубке так же достаточно быстрая и недорогая. Однако срок службы такого инструмента не так велик как срок службы штампа. Поэтому такой способ получения изделий применим скорее к мелким и средним партиям прокладок.

3. Вырезка при помощи круговых ножей.

Этот способ изготовления применяется при производстве прокладок большого размера и только круглой формы. В данном случае необходимо специальное оборудование, которое относительно недорогое и достаточно высокопроизводительное. В качестве режущего инструмента используются недорогие стандартные лезвия. Все это позволяет изготавливать прокладки любыми партиями (от одной штуки, до крупных серий).

4. Лазерная резка.

Основные преимущества лазерной резки заключается в том, что нет необходимости изготавливать инструмент, имеется возможность изготовления прокладок практически любой по сложности формы, а так же при подготовке к работе необходимо небольшое количество времени, включающее в себя лишь составления компьютерного чертежа на изделие. Все это могло бы сделать такой способ изготовления одним из наиболее выгодных, если бы не недостатки, которые есть и здесь. Не все материалы хорошо и качественно режутся таким способом, приходится значительно снижать скорости резки, что удорожает машинное время. Этот недостаток можно было бы преодолеть увеличив мощность лазерной трубки, однако это ведет к ее существенному удорожанию. И в любом случае время затрачиваемое на изготовление одной детали значительно больше, чем при штамповке и вырубке. Таким образом этот способ изготовления подходит для небольших или экспериментальных партий прокладок.

5. Термоформование.

Для производства прокладок способом термоформования необходим станок ТПА (термопластавтомат) и пресс-форма, в которой и происходит формование одного или нескольких изделий. Стоимость изготовления пресс-формы достаточно высокая, поэтому производство данным способом должно быть серийным, крупносерийным или массовым. Для мелких серий данный вид изготовления может быть оправдан только в случае невозможности изготовления иным способом. Необходимо так же помнить, что этим способом возможно получение прокладок только из ПВХ-пластикатов, исключая резины и силиконы.

6. Вулканизация.

Вулканизация прокладок происходит на термопрессе в специальной пресс-форме. Такие пресс-формы в большинстве случаев значительно дешевле пресс-форм применяемых при термоформовании, что снижает себестоимость продукции. Однако сам процесс вулканизации длителен и говорить о его дешевизне не приходится. Тем не менее, получение высококачественных изделий из резины и силикона другими методами невозможно (за исключением двухкомпонентных резиноподобных самотвердеющих материалов).

Переходы в трубах

При выполнении переходов через дороги, труба перед непосредственной протяжкой должна визуально проверяться на просвет. При этом если труба не цельная, соединения труб нужно залить бетоном.

Применение самодельных муфт для этих целей не допускается.

Кроме этого, в начале и конце трубы необходимо устанавливать направляющую воронку.

Она представляет из себя разъемную конструкцию с ограничивающим кольцом.

Также для защиты от трения, при протяжке в трубах, кабели необходимо смазывать. При протяженности переходов до 100м, можно использовать обыкновенный мыльный раствор.

При большей длине, такая смазка успевает высохнуть и эффект скольжения пропадает. Поэтому на таких переводах применяют технический вазелин или тавот. В общем все смазки, которые не оказывают вредного химического воздействия на оболочку.

Чтобы посторонние предметы и вода не могли свободно попасть во внутрь трубы с кабелем, ее требуется герметизировать. Для этого можно использовать:

манжету с термоусадкой

строительную монтажную пену (позаботьтесь о том, чтобы она была морозостойкой)

ветошь, промоченную в цементной болтушке

Изготовление — прокладка

|

Станок для вырезки круглых прокладок. |

Изготовление прокладок для фланцев.

Изготовление прокладок из полосы с заваркой стыка не допус-жается.

Для изготовления прокладок применяют различные материалы, в зависимости от интервала давлений, системы затвора или уплотнений и среды, передающей давление.

На изготовление прокладок идут в основном четыре сорта резины: натуральная, кремнийорганическая, нитрил и неолрен. Недавно к ним добавился резиноподобный материал витой.

Для изготовления прокладок используется большое число разных материалов, которые должны обеспечить плотность неподвижных соединений при различных условиях работы газового оборудования. К прокладочному материалу предъявляются специфические требования, исходя из условий работы оборудования. По возможности он должен быть дешевым и доступным, так как в процессе эксплуатации приходится заменять прокладки; отсутствие необходимого материала может создать затруднения не только на заводе-изготовителе оборудования, но и на объектах, где оборудование установлено. Для надежности материал прокладки должен заполнять неровности уплот-нительных поверхностей — чаще всего поверхностей фланцевых соединений. Это достигается затяжкой прокладок при помощи болтов, шпилек или другого резьбового соединения. Вместе с тем прочность прокладочных материалов должна быть достаточной, чтобы при затяжке прокладка не раздавливалась или не выжималась в сторону между уплотняемыми поверхностями. Упругость прокладки обеспечивает сохранение плотности соединения при возможном искривлении поверхности фланца, что наиболее вероятно в сварном оборудовании. Упругость прокладки компенсирует также в той или иной степени влияние колебаний или снижения усилий затяжки в связи с колебаниями температуры или в результате релаксации напряжений в материале болтов, шпилек и фланцев. Материал прокладки должен сохранять свои физические свойства при рабочей температуре среды и не должен подвергаться действию коррозии. При использовании металлических прокладок металл не должен пластически деформировать уплотняющие поверхности, поэтому металл прокладок должен иметь твердость и предел текучести ниже, чем металл уплотняемых поверхностей фланцев или патрубков. Он не должен образовывать с металлом газового оборудования электролитическую пару. Коэффициент линейного расшире — ния материала прокладки желательно иметь близким к коэффициенту линейного расширения материала оборудования и болтов или шпилек.

Для изготовления прокладок используют пластины из фторопласта-4 ( ГОСТ 10007 — 72), выпускаемые размером от 25X25 до 600X600 мм и толщиной от 0 8 до 2 0 мм.

Для изготовления прокладок применяют бельтинг марки Б-820, бельтинг с повышенной прочностью ОПБ-5 и ОПБ-12 и уточно-шнуровую ткань.

Для изготовления прокладок применяются также резины, основой для которых служит смесь фторопласта и синтетического каучука — фторкаучук. Эти резины обладают очень ценными качествами: высокой теплостойкостью и морозостойкостью ( при кратковременном воздействии до 300 С), стойкостью к минеральным маслам, озону, концентрированной серной кислоте и другим минеральным кислотам.

Для изготовления прокладок применяют следующие материалы.

Для изготовления прокладок используются резина, паронит, картон, фторопласт, свинец, медь и другие материалы.

|

Фланцевые соединения. |

Для изготовления прокладок из листового материала применяют различные приспособления.

|

Прокладки между фланцами. |

Для изготовления прокладок из листового материала применяют различные приспособления. На рис. 113 показано одно из таких приспособлений к сверлильному станку, которое состоит из шпинделя 7 с конусом 5 в верхней части и ножом 10 внизу. При помощи конуса 5 приспособление соединяют с патроном сверлильного станка.

Изготовление сантехнических прокладок

Бывают случаи, когда нужно срочно устранить протечку, а под рукой нет подходящей прокладки, или же нужна прокладка с нестандартными размерами, а в магазинах такой нет .В таком случае прокладку можно изготовить самому, нужно только знать, какой именно материал вам подойдёт.

Резину, паронит и силикон для изготовления прокладок можно приобрести в строительных магазинах.

Резина для изготовления сантехнических прокладок

Для изготовления прокладки лучше всего подходит кусок монолитной (ни в коем случае не пористой), полутвёрдой резины, в крайних случаях, можно использовать мягкую резину, но ресурс и технические характеристики такой прокладки будет значительно ниже

Важно, чтобы толщина новой и старой прокладки примерно совпадали

Паронит для изготовления сантехнических прокладок

Для изготовления паронитовой прокладки понадобится лист паронита подходящей толщины и габаритов. Вырезать прокладку можно с помощью ножниц, затем обработать края абразивным материалом, правда идеально ровной такая прокладка вряд ли получится. Но если вам необходимо большое количество прокладок, да ещё и идеально ровных, лучше обзавестись специальным инструментом — пробойником.

Силикон для изготовления сантехнических прокладок

Для изготовления силиконовой прокладки нужно следующее:

- Взять туб силикона с подходящими характеристиками.

- Определиться с толщиной будущей прокладки.

- Начертить шаблон на листе бумаги или же вырезать форму в парафине.

- Равномерно заполнить силиконом периметр шаблона, или плотно уложить силикон в форму с помощью резинового шпателя.

- По периметру шаблона, с боков, подложить несколько подходящих по толщине предметов, например металлических шайб или монет.

- Накрыть сверху ещё одним листом бумаги.

- Сверху прижать ровным тяжелым предметом минимум на 24 часа. Силикон в форме прижимать не нужно.

Для ответственных работ такую прокладку конечно лучше не использовать, а вот для уплотнения какого-либо нестандартного соединения, вполне сгодится.

Таблица 4.5 План мероприятии по улучшению условий труда

|

Мероприятия |

Ответственный |

Сроки |

|

|

1.Соблюдать периодичность контроля проведения инструктажей |

Инженер по охране труда |

Ежемесячно |

|

|

2.Обучение работников по разделам охраны труда |

Инженер по охране труда |

В течение года |

|

|

3.Стабильное проведение «Дней охраны труда» |

Директор |

ежемесячно |

|

|

4.Обновление рабочих мест инструментами |

Заведующий МТМ |

Май |

|

|

5.Анализ травматизма за прошлый год |

Инженер по охране труда |

Май |

|

|

6.Улучшение санитарных условий. Бесперебойная подача горячей воды, обустройство мест для отдыха и курения. |

Заведующий МТМ |

Май |

|

|

7.Проверка и регулировка вентиляции на фермах и в МТМ |

Инженер по охране труда |

Июнь |

|

|

8.Проверка сопротивления заземлений |

Начальники цехов |

Июль |

|

|

9.Укомплектование пожарных щитов |

Начальники цехов |

Июль |

|

|

10.Обновление аптечек |

Начальники цехов |

Август |

|

|

11.Проверка знаний по охране труда у работников предприятия |

Директор |

Август |

|

|

12.Нормализовать: освещенность, 150 лк; температуру воздуха, 20-23 С; подвижность воздуха, 0,2…0,5 м/с; влажность воздуха, 30-60% |

Заведующий МТМ |

Сентябрь |

|

|

13.Провести освидетельствование котлов |

Главный инженер |

Сентябрь |

|

|

14.Обеспечение работников спецодеждой, занятых с вредными условиями труда |

Инженер по охране труда |

Октябрь |

|

|

15.Проверка и освидетельствование грузоподъемных механизмов |

Главный инженер |

Ноябрь |

|

|

16.Создание безопасного микроклимата на всех производственных участках |

Заведующий МТМ |

Декабрь |

|

|

17.Провести проверку факторов: уровень шума загазованность запыленность |

Заведующий МТМ |

Январь |

|

|

18.Контроль за техникой безопасности |

Директор |

В течение года |

|

|

19.Провести проверку готовности техники к севу |

Главный инженер |

Март |

|

|

20.Проведение отчетного собрание с начальниками участков |

Директор |

По графику |

|

|

21.Анализ производственного травматизма |

Директор |

По графику |

|

|

22.Наказания за нарушение техники безопасности |

Директор |

В течение года |

|

|

23.Обеспечить спецпитание работников с вредными условиями труда |

Главный инженер |

В течение года |

|

|

24.Проведение медосмотров |

Директор |

В течение года |

Температура прокладки

Прокладка кабеля СПЭ разрешена при температуре окружающего воздуха не ниже -20 градусов. Но это, если его оболочка выполнена из полиэтилена. То есть, это марки – ПвП, АПвП, ПвПу, АПвПу.

Если же внешняя оболочка изготовлена из ПВХ пластиката, т.е. марки ПвВ, АПвВ, ПвВнг, АПвВнг и другие, предельная температура для прокладки – не ниже -15 градусов.

При температуре (до -40С), монтаж разрешен только после предварительного прогрева кабеля. Если t меньше -40C, монтаж СПЭ запрещен.

При метеоусловиях от -20С до -40С разрешается укладка, если кабель хранился в отапливаемом помещении и температура его верхних слоев не меньше +15 градусов.

Однако в этом случае имеется большой риск того, что можно не успеть размотать кабель с барабана, до того как он остынет.

Поэтому в большинстве электросетей условно придерживаются правила, что монтаж кабелей с изоляцией из СПЭ допускается при температуре не ниже -10С.

Фторопластовые сантехнические прокладки

Фторопластовые прокладки отличаются особой устойчивостью к агрессивным средам. Довольно мягкий материал, но с очень высокой плотностью. При затягивании резьбового соединения, фторопластовую прокладку невозможно выдавить, в отличие от резиновой или силиконовой прокладки.

Преимущества фторопластовой прокладки

- Температурный диапазон -250°С +250°С.

- Давление до 160 бар.

- Срок службы более 10 лет.

- Устойчивость к агрессивным средам.

- Не подвержена старению и коррозии.

- Высокая износостойкость.

Применение фторопластовой прокладки

- Абсолютна безвредна и может применяться в пищевой и медицинской отрасли.

- Лучше всего применять для систем отопления.

- Горячая вода.

- Холодная вода.

- Для систем газоснабжения.

Характеристики сверла по дереву

Рабочий процесс подразделяется на несколько этапов:

https://youtube.com/watch?v=hH34FW2yuOM

- Засверливание центральным спиральным сверлом,

- Прорезка дорожек по окружности,

- Удаление отрезанного элемента.

Основным условием работы с рыхлой древесиной является выбор инструмента для гипсокартона. При устройстве глухих или сквозных отверстий используются приспособления из углеродистой и легированной стали.

https://youtube.com/watch?v=HUirmgBbiG4

Просверлить качественное отверстие с гладкими краями можно двумя способами:

- Засверливанием с двух сторон до середины доски люверса малого диаметра

- Засверливанием через деревянную прокладку.

Работа на материале с ламинированной или шпоновой поверхностью требует предварительной наметки керном или шилом места сверления.

Возможности прибора

Устройство для работы с деревом обладает длительным сроком службы, хорошо поддается заточке ножей под нужным углом, дает возможность сделать просвет радиусом от 2,0 до 15,0 см. В целях безопасности мастеру рекомендуется использовать инструмент, оснащенный защитным решеточным экраном.

Особенности приспособления

Задачей сверла является наметка центра под отверстие и обеспечение опоры приспособления при вращении. На штанге кронштейна имеются специальные разметки для установки раздвижной каретки в нужном положении. Фиксация резцов осуществляется винтами, разлет рабочих кромок проверяется штангенциркулем.

Оптимальным вариантом при работе дрелью, шуруповертом, перфоратором или коловоротом считается система из двух резцов, компенсирующих друг друга в плане равновесия при вращении. Недостатком конструкции является быстрый нагрев режущей части, сверло должно остывать несколько раз в период выполнения задачи. Для сохранения функциональности инструмента рекомендовано соблюдать режим работы в пределах от 1000 до 1400 об./мин.

Характеристики сверла по металлу

Под большой диаметр отверстия на МДФ, пластике, многослойной фанере применяется специнструмент с режущими ножами, позволяющими создавать полости радиусом 300 мм. Похожими по конструкции, но с отличными характеристиками приборами осуществляется резка керамической и кафельной плитки. Каждая модель устройства обеспечивается сопроводительными документами, где указываются конструкционные особенности оборудования и предельная толщина обрабатываемого материала.

Балеринка для вырезания прокладок чаще всего может выглядеть как хвостовик с расплющенной режущей частью и винтовым наконечником. Перьевое сверло имеет большой рабочий потенциал, выпускается из легированной стали в разных размерных параметрах, позволяющих сверлить пластик любой толщины.

F.u.J. Peters GmbH & Co KG (Германия) — является всемирно признанным экспертом в области создания оборудования для резки различных листовых материалов. Машины Peters имеют уникальную запатентованную конструкцию режущих элементов и рекомендованы к применению мировыми лидерами в области производства уплотнений. Ассортимент оборудования позволяет подобрать оптимальный вариант в зависимости от потребностей заказчика: как простое и мобильное оборудование, так и стационарные машины с большой производительностью.

все материалы на основе волокон, резина, кожа, картон, фетр, графит неармированный или армированный стальной фольгой, пластмассы и схожие материалы, пригодна для вырубки изделий из твёрдых пластмасс и мягких металлов

Машина с электроприводом для вырезки прокладок из листовых материалов в форме колец и полос

все материалы на основе волокон, резина, кожа, картон, фетр, графит неармированный или армированный стальной фольгой, пластмассы и схожие материалы, пригодна для вырубки изделий из твёрдых пластмасс и мягких металлов

голоса

Рейтинг статьи

Силиконовые сантехнические прокладки

Силиконовые сантехнические прокладки имеют более широкую область применения. Во время монтажа соединения на силиконовую прокладку, не следует прилагать большие усилия при затягивании фитинга, т.к. можно с лёгкостью повредить уплотнитель.

Преимущества силиконовой сантехнической прокладки

- Более эластичны чем другие сантехнические прокладки.

- Не имеют запаха (по сравнению с резиновыми аналогами).

- Универсальность применения.

- Выдерживает давление до 10 бар.

- Температурный диапазон от -50°С до 280°С.

- Устойчива к агрессивным средам.

- Срок службы около 20 лет.

Недостатки силиконовой сантехнической прокладки

- Высокая цена (по сравнению с резиновыми изделиями).

- Следует контролировать силу затягивания соединения.

- Много подделок. Если поджечь, силиконовая прокладка не поддерживает горение.

Применение силиконовых прокладок

- Горячая вода является лучшим применением силиконовой прокладки.

- Холодная вода.

- Отопление.

- Пищевая промышленность (пищевой силикон).

- Медицина (медицинский силикон).

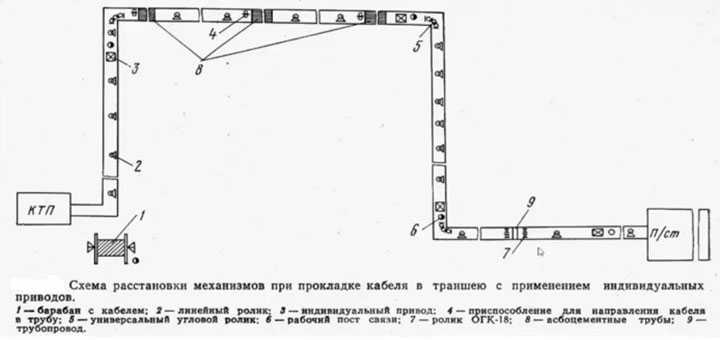

Схема

Перед прокладкой в первую очередь составляется схема трассы и расстановка механизмов на ней.

Обязательно должны быть указаны:

Обязательно должны быть указаны:

места установки барабанов

вспомогательные устройства

расстановка контролирующих лиц

механизмы для протяжки

количество поворотов

переводы в трубах

пересечения с различными сетями (водопровод, канализация, другие кабеля)

К сожалению, в наших условиях, основной способ прокладки всех кабелей – это прокладка вручную. Принято считать, что главное — это собрать по больше людей или выбрать по мощнее тяговую машину.

Однако нормативы, которые предъявляются к новым кабелям с изоляцией из сшитого полиэтилена, требуют, чтобы при прокладке контролировалось усилие тяжения. Поэтому применение механизмов типа трактора или грузового автомобиля недопустимо.

Если вы их все же используете, вы наносите кабелю повреждения, которые сразу после прокладки не выявляются.

Они начинают ”вылазить” только после первых 2-3 лет эксплуатации:

микроскопические трещины на оболочке

сдвиги ленточной брони

разрывы проволок экрана

растяжение сшитого полиэтилена основной изоляции

Вариант расположения кабелей и устройств для тяжения при монтаже:

Если расчетное тяжение протяженного кабеля СПЭ на сложной трассе превышает максимально допустимые значения, то применяют дополнительные тяговые лебедки и подталкивающие устройства посередине трассы.

Пробойники для прокладок

Пробойники круглых отверстий TOPEX 03A490

Пробойники для кожи VOREL 2,5-10мм 9шт

Набор пробойников для кожи 2-13мм, 9шт Зубр мастер 2294.

Пробойники для кожи, 2-13 мм

Набор пробойников Narex 854800

Пробойники для кожи, 2-13 мм

Пробойники для кожи, 2-13 мм

Набор пробойников 9пр. 2.5-10 мм Licota TAP-50042

Набор пробойников для кожи 3-12.5мм, 6шт Зубр мастер 22.

Пробойник Skrab 26302

Knipex KN-9100200 Пробойник плиточный

Пробойник ручной «Hemline», универсальный

Набор пробойников 9 предметов Зубр мастер 22949-H9

Универсальная просечка JTC JTC-3216

Пробойники LUX в наборе 5 предметов

Пробойник RENNSTEIG RE-4500030

Пробойники для кожи диаметр 1-10 мм набор 10 шт

Knipex KN-9100200SB Плиточный пробойник

Пробойники для кожи диаметр 1-25 мм черные

Набор зубил и пробойников IRIMO 519-93-4

Набор пробойников TOPEX 03A490 9шт

830-018 Пробойник, 9*10*14 мм

Пробойники для кожи диаметр 0,5-14 мм

Пробойник Vorel 76705

Набор пробойников 2-22 мм 15пр. 26303

Набор ЗУБР мастер: Пробойники для кожи, 3-25мм, 15шт, 2.

Набор выколоток JTC 30-3611

Пробойники для кожи Зубр Мастер

Пробойник отверстий 3-18 мм

Пробойник Skrab 26303

Набор высечек (пробойников) из 12-ти шт. от 3 до 19мм в.

Кернер KING TONY 76125-74G

Набор пробойников 12 предметов Зубр мастер 22949-H12

Пробойники для кожи диаметр 1-25 мм черные

Набор ЗУБР мастер: Пробойники для кожи, 3-19мм, 12шт

Пробойники для кожи Зубр «Мастер», 3-25 мм (1.

Производители прокладок при недержании мочи у женщин и мужчин

Ввиду того что энурез встречается часто, компаний, которые производят урологические прокладки на рынке, много. У каждой из них свои преимущества, что позволяет выбрать подходящее средство для каждого конкретного случая. Конечно, приспособления от протеканий не избавят от энуреза, но они являются незаменимыми помощниками для полноценного образа жизни. Популярные производители представлены в таблице:

| Название | Страна-производитель | Свойства |

| Seni | Польша | Подходят для легкой и средней степени энуреза |

| Представлены в 6-ти размерах | ||

| Tena | Швеция | Есть несколько видов прокладок |

| Представлены в 7 размерах | ||

| Устраняют неприятные запахи | ||

| MoliMed | Германия | Предотвращают появление раздражений |

| Отличаются относительно маленькой толщиной | ||

| Оказывают антибактериальное воздействие | ||

| “Арби Сан” | Россия | Быстро впитывают влагу |

| Защищают от неприятного запаха |

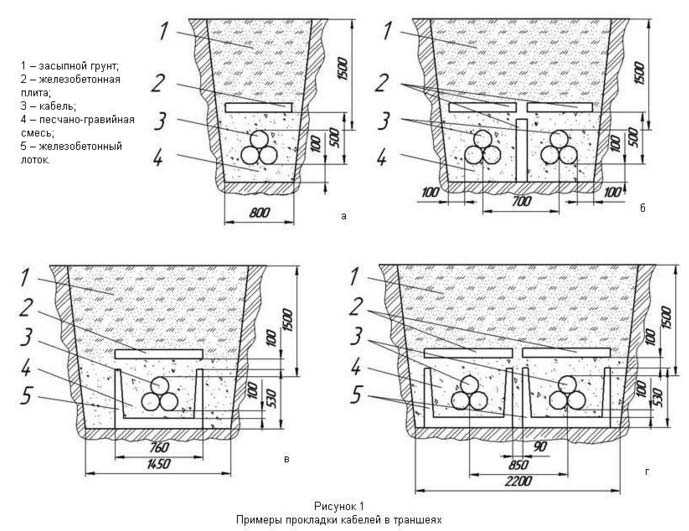

Способы укладки кабеля СПЭ в траншее

Однофазные кабеля из сшитого полиэтилена в траншею можно уложить 2-мя вариантами:

треугольником

в один ряд или плоскость

Основной способ это треугольник. В этом случае, образуется симметричная система и минимальные потери на взаимоиндукцию. Но самое главное – это экономия места, тем более это актуально в городских условиях монтажа кабелей СПЭ.

Укладка 3-х фаз производится поочередно. Причем, проложив эти три фазы, их сразу же необходимо увязать в треугольник, и только после этого приступать к прокладке остальных фидеров. Иначе вполне реально перепутать фазы разных КЛ.

По условиям прокладки, в стандартную траншею рекомендуется укладывать не более 6-ти кабельных линий СПЭ (шесть треугольников). Но если позволяет ширина трассы, то умещают и более.

А если прокладывать их в ряд, то поместится максимум 2 кабельных фидера.

При стесненных условиях, для защиты соседних кабелей, в качестве перегородок применяют вертикально стоящие железо-бетонные плиты. Высоты кирпича для этих целей не хватит.

Увязка однофазных КЛ 6-10кв СПЭ в треугольник производится ПВХ хомутами.

Могут применяться и другие приспособления. Самое главное, чтобы они были не магнитными.

Паронитовые сантехнические прокладки

Паронит служит для герметизации сантехнических, фланцевых соединений. Обладает более высокими техническими характеристиками по сравнению с другими материалами

При выборе паронитовой прокладки обязательно обращайте внимание на вид изделия. От вида прокладки, будет зависеть область применения

Виды паронитовых прокладок

- Общего назначения.

- Кислотоустойчивые.

- Маслоустойчивые.

- Армированные.

- Неармированные.

- Асбестовые.

- Безасбестовые.

Преимущества паронитовой прокладки

- Выдерживают давление:Армированный паронит — 64 бар (для повышения технических характеристик, паронит армируют металлической сеткой)Неармированный паронит — 40 бар.

- Температурный диапазон -60°С до 450°С.

- При контакте с другими металлами и сплавами не подвергается коррозии.

- Устойчив к агрессивным средам.

- Независимо от условий эксплуатации, свойства паронитовой прокладки не меняются.

- Из-за своей жесткости сложно повредить при затягивании.

- Срок службы паронитовой прокладки в бытовых условиях минимум 5 лет.

Применение паронитовой прокладки

- Горячая вода.

- Холодная вода.

- Для систем газоснабжения является лучшей прокладкой.

- Системы отопления.

- Пищевая промышленность.

- Автомобильная отрасль.

Захват кабеля

Для захвата конца кабеля при тяжении, можно использовать два приспособления:

чулок изготовленный из стальных проволок

клиновой захват

Клиновой захват цепляется за оголенную токоведущую жилу. Прокладка кабеля в трубах с его использованием запрещена. Дело в том, что в трубах, зачастую встречаются остатки воды.

Они там появляются в результате промывки, после проколов под землей.

Кроме того, при дождливой погоде, также запрещено протягивать кабель СПЭ с помощью клинового захвата.

Поэтому в 90% случаев используется чулок. Сначала на конец КЛ устанавливается капа, а уже затем, на нее одевается сам чулок.

Поверх чулка наносится несколько витков бандажей. Бандажи выполняются либо медной, либо стальной (не магнитной) проволокой. Количество бандажей – минимум 5шт.

При протяжке, несколько из них могут разрушиться. Остальные должны удержать чулок в натянутом состоянии. Поставите меньше, они все оборвутся и кабель у вас при прокладке, может застрять посередине трубы.

Придется вытягивать его обратно, перетаскивать трос и начинать все по новой.

Есть специальные чулки, предназначенные для закрепления одновременно на трех однофазных кабелях. Правда, у вас должна иметься возможность протягивать три фазы СПЭ одновременно.

Правило ограничивающее такой монтаж – не более двух поворотов по трассе, с углом максимум в 30 градусов.

Еще имеются промежуточные чулки. Они представляют из себя разъемную сетку, которая накладывается на кабель. Далее все это скрепляется тросом, вплетенным в эту сетку.

Такой крепежный захват можно одевать в любом месте кабеля без риска его повреждения. Применяется это для установки в середине КЛ вспомогательной лебедки, с целью соблюдения допустимых усилий тяжения.